热门文章

高速高效切削条件下提高刀柄工作可靠性的途径

1.高质高效加工条件下对刀柄的新要求

切削加工中,工件和刀具分别被夹具和刀柄一直牢固地正确地定位夹紧,刀具柄部多为圆柱形、圆锥形、方形等形状较为简单。近年来,随着对加工质量、加工效率的要求不断提高,复合加工中心、自动换刀系统、智能化等的先进机床的不断出现,对刀柄提出更高的要求:

(1)要求刀柄带动刀具能在高速、超高速回转条件下仍具有高的刚性、平衡性和回转精度,能抗振,阻尼性能要好。

(2)为实现高速高效加工,切削用量就需增大,加上高强韧性新材料不断出现,需要刀柄承受和传递的切削力和力矩越来越大,应对刀具具有更强的夹持力,更可靠地防止加工时松动脱出。

(3)在严酷切削和增大活动范围的条件下,同样要求操作灵活简便,易实现自动化、柔性化,合理高效传输冷却润滑液,实现多种冷却方式等,以保证刀柄对刀具夹持在安全上、质量上、效率上的可靠性。人们为此作了不断的改进和努力,机械式、热装式和液压式等各类刀柄都各按不同途径作出了努力,并取得很大的进步和成绩,现分述之。

2.提高机械式热装式刀柄的可靠性

以往几种机械夹紧式刀柄中,侧固式刀柄结构简单,夹持力较大,一般能防止刀具在加工中脱出。这种方式是预先须在刀具柄部加工出平面或斜平面,构成所谓Weldon式或Whistle Notch式刀具柄型。刀具柄部插入刀柄孔中,并通过一组螺钉从侧面将刀具紧紧地压向对面的孔壁,完成夹紧。为插入刀具在设计此类刀柄时,已允许刀柄孔径梢大于刀具柄径,故存有间隙。

夹紧刀具后自然使刀具处于偏心位置。而导致刀具回转时,有较大的径向跳动(振摆),因此加工精度较差,刀具易磨损寿命低。而且侧固式刀柄安装刀具必须在机床手动安装,辅助时间长。随着单位时间切除率要求高的高效切削(HPC)的推广和采用,特别在航空发动机部门加工难加工材料制零件时,切削力及其反作用拔出力也变得非常大,问题突出。

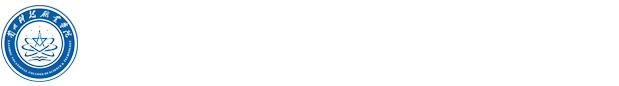

侧固式和靠一般机械方法夹紧的刀柄已不能胜任,为防止刀具从刀柄中松动脱出,最近这个问题,得到比较好的解决,这就是德国翰默公司的热装式加专利安全锁的特色刀柄。它首先得到德国航空工业的领军的MTU飞机发动机制造公司的欢迎和认可,这种刀柄原理如图1所示。

图1可见,立铣刀在热装刀柄加热后插入,插入时的运动方向如红箭头,使立铣刀柄部的槽嵌进刀柄夹头内侧的锁销。热装刀柄冷却后,因为是高精度地均匀收缩夹紧,收缩夹持刀具的力很大,一般大于液压式和机械筒夹式,二者间不存在间隙,刀具的振摆精度很高可≤3μm,首先解决了精度不高的问题。除此之外,刀具还不破坏原有定位的基础上,额外受到两侧均衡锁销的摩擦阻力和轴向阻力,这样可在承受巨大负荷的加工中,锁销起到了安全锁(Safe-Lock)的作用,有效地防止了刀具松动脱出,又保证了加工可靠。

最近这系统已经成为重载切削和粗加工的新标准。在潜能大的余摆线铣削加工时,在软件支持下,在切削速度和深度提高条件下,也可既保证安全可靠也同时保证了加工质量的可靠和稳定。

还需要指出一点的是,翰默热装刀柄除了以上优点外,还具有独特的环绕冷却和冷却液喷孔系统,无需额外零件,不影响加热条件下安装刀具,还可优化冷却液流向,避免了在高速加工难加工材料时,因刀具产生的空气湍流,使冷却液分散,难以到达预定的部位的不足,实现了预定冷却效果,保证了高效和高质量加工。为了快速有效的操作,翰默公司优秀的NG型加热冷却设备可以快速协助完成刀具安装,刀具的伸出长度可精确预调至0.02mm之内。智能线圈还可调,轻轻一转可据刀柄的尺寸调整线圈的直径和长度。

冷却水套有温度显示器,确保了安全。多种专利能保证只在必须部位加热,故加热冷却速度都非常快。翰默公司专利的安全锁系统杰出的功能使许多有名的刀具制造商将此系统和他们的刀具整合在一起,专门生产了不同尺寸带此特殊槽形的刀具,而成为一个开放性的系统。这些公司有,MAPAL、OSG、住友、瓦尔特、山特维克可乐满、山高和肯纳等。

除外还应该强调一点,热装式刀柄固有的特点是由于结构简单可以做得细长,能加工复杂零件深部(见图2),如今加上安全锁,一些复杂难加工材料制零件的深部高效加工问题也能得以解决。

3.提高液压式刀柄的可靠性

液压刀柄是靠推动柱塞减少其密闭油腔体积,增加腔套内液体压力,使其向内涨出的原理而夹紧刀具柄部的。因为通过液压夹紧,故有液体的缓冲,故抗振减振性好,但夹紧力一般比热装式刀柄低,近来随其结构的不断改进,其夹紧力也在不断增加、防松动脱出和加工质量的可靠性也在不断持续提高。

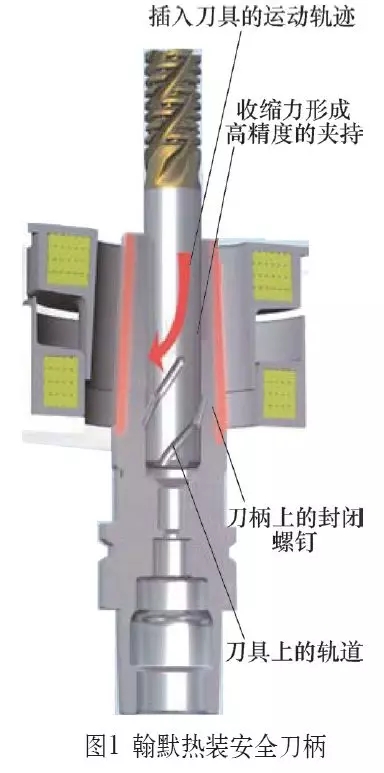

例如NT刀柄公司对液压刀柄的油腔进行了不断地改进,非常典型有效如图3所示。使用液压刀柄操作最简单,只需简单地旋转扳手可使柱塞向里,油腔体积缩小就行,但一般的液压刀柄是单处胀出夹紧,NT公司的PHC型强力液压刀柄采用了遍布四周的两处突出的夹紧方式,可提高径向跳动精度和夹紧可靠性。这种两处夹紧,跳动精度方面进行测定结果是;直径为6~14mm的刀柄刀具伸出长度50mm处,φ15~φ32mm的刀柄刀具伸出长度100mm处,振摆精度均可达3μm以下。

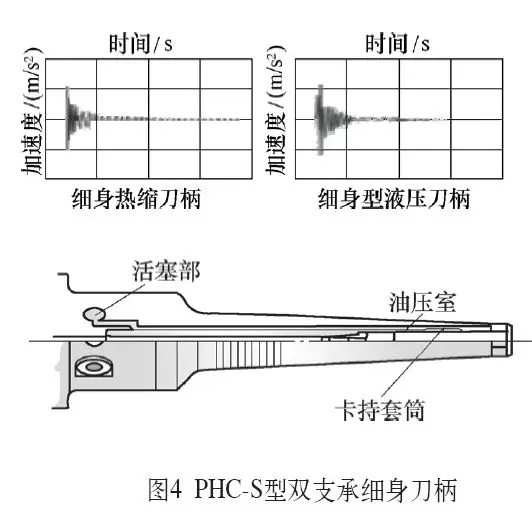

因此在这样的条件下,可以提高回转速度,较粗的可达10 000r/min,较细的可达20 000r/min。在高速高效加工方面也前进了一步。另外在以上基础上,他们还开发出能可靠加工工件深处的PHC-S细长型液压刀柄(见图4)。也能对深处更安全地进行加工了。

NT公司对液压刀柄的改进没有停步,他们又在2点支承的基础上,进一步改进实现了油压腔套整体胀出,对装刀具的孔而言就是整体收缩,这种新型刀柄的牌号是PHC-H(见图5)。

PHC-H型刀柄的跳动(振摆)精度也可控制在3μm以下,而且它的定位重复精度可达到1μm以下,具有极高的稳定性。另外由于独特的油压腔设计,使液压刀柄吸收振动的效果也能更好发挥。夹持力、刚性和平衡性也进一步提高。许允的转速最高均可达20 000r/min。既可以适应高效粗铣夹紧强度的需要,也可以满足精加工的需要。

一般的液压刀柄夹持直角头立铣刀在高速大进给的条件下会发生松动,加工表面粗糙度差,也可能出现微微倾斜,必须在加工后,另外增加精整工序予以消除,整体收缩的液压刀柄加工表面平整,加工出的光洁度提高了3倍,Ra可达1.09μm。因此不需要增加工序,提高了加工安全性提高了加工质量加工效率的可靠性。

液压刀柄的进一步改进是得益于制造方法的改进,WTE公司利用最新开发的3D打印技术,由刀柄三维数据驱动直接制造刀柄,也就是把三维的复杂结构先简化为许多二维简单的形状,先进行横截面的制造,再累积形成立体的几何形状结构,这样就可以制出非常复杂的任何构件。

此外,因采用了耐高温的熔敷烧结材料,设计了特殊的液压油腔,原来液压内壁的内胀套是钎焊在刀柄体上,由于打印的方法可以一次做出来,不需钎焊,避免了钎焊焊缝形成的薄弱环节,就有条件增大油压,增加夹持力和传递扭矩。另外在高速高效高负荷切削时,工作温度还会急剧提高,液压油的膨胀系数远大于钢,无疑自然会增大液压压强和夹持力,但钎焊部分这个薄弱环节还会限制使用温度,也就等于限制了采用高速高效切削,限制了进一步提高生产效率。

WTE公司用新法制造的刀柄,消除了这个薄弱环节,既能达到高的夹持力,还能在高达170℃的温度的严酷条件下工作,既保持了液压刀柄的抗振阻尼性能良好,操作简单的优点,又具备和热装刀柄一样能传递大的转矩,振摆精度高(<3μm)的优点,还能使用MQL微量润滑,节能环保。这种刀柄称之为HPH(High Performance Holder)高效刀柄。

HPH刀柄还是一个多面手,在加工过程中通用性好,应用范围广,如可高效高速用于重载粗加工、铣削、螺纹铣削、钻削、铰削、淬硬材料加工、余摆线铣削和干式加工等,还节能、环保。从而可从多方面增加用户在机械加工中的效益。图6左侧的四种,外形同液压刀柄,图6右侧的一种外形竟可以同细长形的热装刀柄一致(锥度为3°)。

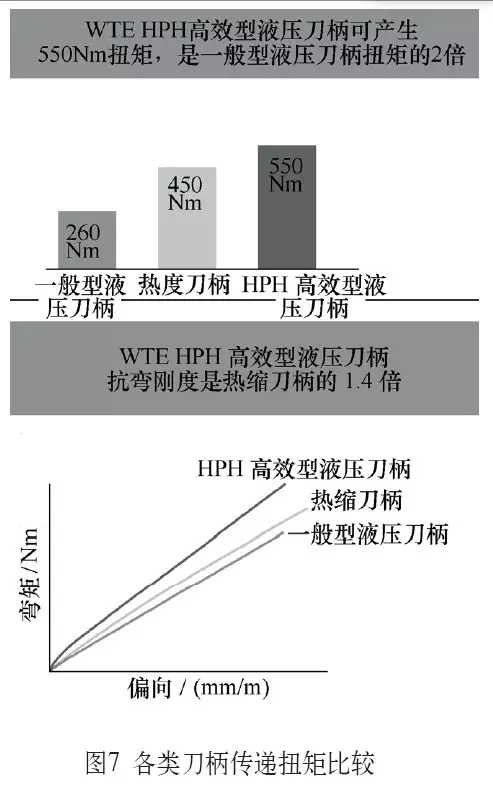

图7 是HPH高效刀柄与一般液压刀柄和热装刀柄的比较,可知它可传递的扭矩是一般液压刀柄的2倍,故也曾称它为高扭矩刀柄(HTC)其抗弯刚性又是一般热装刀柄的1.4倍。

以铣钻为主的刀具回转的加工方式,刀柄对刀具这一重要的夹紧系统,它的夹持质量的提高,直接关系到生产安全、加工质量、加工效率。同时也关系到今后生产的自动化、智能化能否可靠实现。近年来的进步令人瞩目,令人鼓舞,我们应该应该大力的推广,在实践中不断提出改进的建议,争取在此基础上进行更多的创新。

该文章转自于:机工刀具世界 https://mp.weixin.qq.com/s/m0TdjNVUddxktfm1zNZtkQ